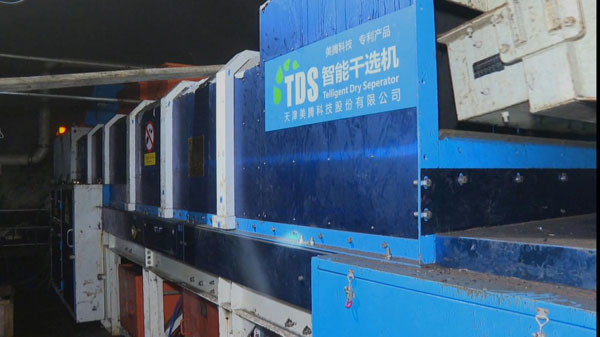

在山东能源枣矿集团田陈煤矿TDS智能干选硐室内,一场精准的“矸石剔除手术”正在进行,掺杂在煤流中的大小矸石经过X射线扫描后,被高压风一一吹进入矸石仓,“矸石不出井,少出井,出井即是标准煤”的生产目标在该矿正逐渐成为现实……

“智”赋能推动“质”飞跃。该矿聚力提质增效,积极践行能源集团“安全 创新 绿色 担当 卓越”核心价值观,严格按照“两优三减”行动和选矸前置的战略规划要求,以解决制约矿井安全生产、影响效率效益的技术难题为突破口,今年年初开工建设井下TDS智能分选系统,并于6月份建成投运,经过2个多月的正常运行,截至目前,TDS智能分选系统日均排矸约290车,有效减少了主井矸石提升量,大大提高了升井煤质,实现了选煤效率和经济效益最大化。

近日,集团公司煤炭洗选加工中心、工程监督中心、运营绩效考核部联合组织对系统进行了全面调研评价,并得出结论:“设计方案合理、建设质量可靠、分选效果明显,处于行业领先水平,具有很强的可操作性及教科书式的推广价值,向行业贡献了‘枣矿智慧、田陈方案’。”

据了解,受采场条件影响,该矿开采主要以综放为主,加之掘进煤通过主运系统运行提升,导致原煤中的矸石一定程度降低了矿井有效提升能力。TDS智能分选系统通过利用煤和矸石对X射线的吸收特征值不同,实现对煤和矸石的有效识别,并采用高压风对已识别的矸石吹进矸石仓,实现煤矸分离,矸中带煤率小于1%,排矸率大于90%。同时,系统还可以根据井下现场条件和煤质情况灵活切换正选、反选,矸少打矸,矸多打煤,解决矸石含量大时动筛分选效果不好、磨损严重等问题。

在调试阶段,面对点多、面广、战线长等诸多因素,他们结合现场实际,积极围绕深挖系统潜能、优化流程控制等工作开展了一系列工艺优化和技术创新,对选煤厂原煤生产系统101、102皮带机头的下料溜槽进行改造,增加直接到滚轴筛筛下的旁通溜槽,通过翻板可控制煤流去向,提升原煤直接进入主洗系统。在北七三部强力皮带增加出料粒度≤350mm破碎机,控制进入TDS智能干选系统原煤入料粒度,破碎机入料前端安装除铁器,去除煤流中铁器……

“系统将50mm以上的矸石在井下预排,升井后直接进入-50mm的末煤重介洗选,系统投用后,筛分、手选、破碎环节和+50mm以上重介浅槽系统已经停运。”该矿选煤厂工程师白建杰介绍,系统在大大提升矿井有效提升能力的同时,减少了原煤生产系统岗位人员15人,彻底结束了人工拣矸的历史,有效推动TDS智能分选系统真正意义上实现“智能管控+无人值守”。(山东能源田陈煤矿)

010-65363526

010-65363526 rmzk001@163.com

rmzk001@163.com