“没有创新,就没有科研。”作为我国竹原纤维领域的技术带头人,姚文斌教授对这句话有着更深层次的解读。他的科研足迹从竹浆造纸、竹地板、竹建材、竹家具等基础产业延伸到全植物弹性垫芯材料、汽车内饰件等竹原纤维领域,在深度挖掘竹资源的背后,是姚文斌教授坚持创新,勇攀高峰的科研精神,毫无疑问,当竹产业被注入创新的泉水时,竹资源就拥有了更广阔的未来。

勇于创新的科研人

有很长一段时间,中国的竹产业面临着竹资源丰富,却因加工方式相对粗糙,陷入越走越窄的发展瓶颈,精深加工因此成为产业发展的必经之路,竹原纤维成为潜在的发展市场,但受到技术及加工装备的限制,难以形成规模化生产。

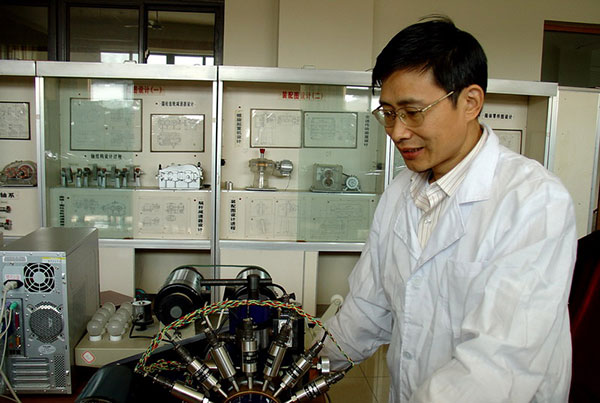

长期从事林业工程、机械工程领域的姚文斌教授,在竹材精深加工与高效利用、竹质复合材料加工装备研发等方面深耕探索,“让竹原纤维走向精细化,技术化是产业发展的关键。”为此,姚文斌教授兢兢业业,围绕竹材机械开纤和关键工艺技术以及关键设备制造,解决了竹原纤维大规模、连续式、机械化、自动化、智能化生产的多项尖端技术难题,形成了具有原创性、完整性、系统性的工艺技术体系和先进装备体系,为推动我国竹产业发展作出了突出贡献。

创新是姚文斌教授科研成果的标签,“只要勇于打破思维的禁锢,一颗小小的竹子也有无限的可能。”他首创的热-机械耦合开纤方法,获得了竹子成纤条件,构建竹子机械开纤的理论体系,解决了竹纤维长度、细度、强度和均匀度控制的难题,研制出竹纤维高效生产方法和工艺,设计出可用于规模生产的最优工艺流程,实现了竹纤维的高效生产。

此外,为满足国外订单需求,研制开发出可纺竹原纤维生产工艺技术,该工艺的特点在于加工可纺竹纤维采用热-机械耦合方法通过逐层纵向分离将竹子加工成棉状纤维态,并充分利用棉状纤维便于后续精细化加工的特点,将棉状竹纤维加工成纤维锭以便于较充分脱胶制备出高质量的可纺纤维。该工艺生产的竹纤维更细、更长、更均匀,其强度高、韧性好,纤维平均细度达到400—600公支。利用该方法实现了“以竹代棉”“以竹代麻”,生产出高品质的纺织品。

“没有创新的科研,就失去了科研的意义和灵魂。”姚文斌这样说,也坚持这样做,通过艰苦攻关,他带领团队研制出竹材定向制纤机及连续智能蒸煮设备,开发出可满足工厂大规模生产要求的成套技术装备,实现了竹原纤维的规模化、机械化连续生产,实现了高效节能,降成本,提质量的科研目标。

学海无涯,科研同样没有边界,发现问题,解决问题,成为了姚文斌教授的惯性思维方式,“竹纤维大规模连续机械化生产的多个技术及装备难题,是限制行业发展的现实问题。”为此,他与团队反复研究探索,功夫不负有心人,从天然竹材中获取原生竹纤维的工业集成化技术,建成了具有行业标杆、国内一流的竹原纤维示范生产线,已投入批量化生产。

竹原纤维产业的开创者

2012年,由姚文斌竹原纤维团队提供成套技术装备,在四川省长江林业集团下属公司——宜宾长顺竹木产业有限公司实施产业化应用与示范。经过多年攻关,已完成竹原纤维制备关键装备的研制,建成了1500吨/年竹原纤维生产线,形成具有创新性的竹材开纤及其应用的理论体系和完整的竹原纤维生产技术体系,生产的竹原纤维高弹软体材料已经通过了国家相关检测机构认证,并成功用于床垫、坐垫行业投放市场。

在姚文斌教授及其研究团队的技术支持下,四川长江林业集团宜宾年产5万吨竹原纤维产业化建设项目正式开工。该项目为四川省重点项目,建成投产后,预计每年可消化林竹资源15万吨,增加林农收入7500万元,提供就业岗位530个,可实现年产值5.4亿元,利税6300万元以上。

2008年以来,作为我国竹原纤维这一新兴产业的开创者,姚文斌教授将自己的成果在浙江、福建、四川等地企业推广应用,开发出竹原纤维床垫、竹原纤维汽车内饰板、纺织竹原纤维等一系列产品,为竹纤维的市场推广和发展创造了必要条件,取得了良好的经济效益和社会效益。

“竹资源的发展,需要更精良的技术和设备。”姚文斌教授秉承着这样的信念,坚持创新研发,为竹资源的发展贡献力量。

在完成科研工作的同时,姚文斌教授不忘教书育人,“这些学子是科研的未来。”因此,在教学时,姚文斌教授极其注重理论与实践相结合,用以身作则的方式,传递坚持不懈的科研精神。

2003年,他所开设的《工程力学》被评为首批校级精品课程;2004年,为浙江农林大学创建了机械设计制造及其自动化本科专业并建立合理的教学梯队。

时光荏苒,30余年匆匆而过,姚文斌教授始终坚守初心,履行使命,未来的他,将继续在科研和教学路上不断奔跑。

(责编:崔宝友)

010-65363526

010-65363526 rmzk001@163.com

rmzk001@163.com